ਹਵਾ ਦੀ ਗਤੀ ਅਤੇ ਹਵਾ ਦੀ ਮਾਤਰਾ ਦੇ ਨਿਯੰਤਰਣ ਨੂੰ ਸਮਝਣ ਲਈ, ਦੋ ਨੁਕਤਿਆਂ ਵੱਲ ਧਿਆਨ ਦੇਣ ਦੀ ਲੋੜ ਹੈ:

- ਇਸ 'ਤੇ ਵੋਲਟੇਜ ਦੇ ਉਤਰਾਅ-ਚੜ੍ਹਾਅ ਦੇ ਪ੍ਰਭਾਵ ਨੂੰ ਘਟਾਉਣ ਲਈ ਪੱਖੇ ਦੀ ਗਤੀ ਨੂੰ ਬਾਰੰਬਾਰਤਾ ਪਰਿਵਰਤਨ ਦੁਆਰਾ ਨਿਯੰਤਰਿਤ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ;

- ਸਾਜ਼-ਸਾਮਾਨ ਦੀ ਨਿਕਾਸ ਹਵਾ ਦੀ ਮਾਤਰਾ ਨੂੰ ਘੱਟ ਤੋਂ ਘੱਟ ਕਰੋ, ਕਿਉਂਕਿ ਨਿਕਾਸ ਹਵਾ ਦਾ ਕੇਂਦਰੀ ਲੋਡ ਅਕਸਰ ਅਸਥਿਰ ਹੁੰਦਾ ਹੈ, ਜੋ ਭੱਠੀ ਵਿੱਚ ਗਰਮ ਹਵਾ ਦੇ ਪ੍ਰਵਾਹ ਨੂੰ ਆਸਾਨੀ ਨਾਲ ਪ੍ਰਭਾਵਿਤ ਕਰਦਾ ਹੈ।

- ਉਪਕਰਣ ਸਥਿਰਤਾ

ਤੁਰੰਤ ਅਸੀਂ ਇੱਕ ਅਨੁਕੂਲ ਭੱਠੀ ਤਾਪਮਾਨ ਕਰਵ ਸੈਟਿੰਗ ਪ੍ਰਾਪਤ ਕਰ ਲਈ ਹੈ, ਪਰ ਇਸਨੂੰ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ, ਇਸਦੀ ਗਾਰੰਟੀ ਦੇਣ ਲਈ ਉਪਕਰਣ ਦੀ ਸਥਿਰਤਾ, ਦੁਹਰਾਉਣਯੋਗਤਾ ਅਤੇ ਇਕਸਾਰਤਾ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ।ਖਾਸ ਤੌਰ 'ਤੇ ਲੀਡ-ਮੁਕਤ ਉਤਪਾਦਨ ਲਈ, ਜੇਕਰ ਸਾਜ਼-ਸਾਮਾਨ ਦੇ ਕਾਰਨਾਂ ਕਰਕੇ ਭੱਠੀ ਦਾ ਤਾਪਮਾਨ ਕਰਵ ਥੋੜ੍ਹਾ ਘੱਟ ਜਾਂਦਾ ਹੈ, ਤਾਂ ਪ੍ਰਕਿਰਿਆ ਵਿੰਡੋ ਤੋਂ ਬਾਹਰ ਛਾਲ ਮਾਰਨਾ ਅਤੇ ਠੰਡੇ ਸੋਲਡਰਿੰਗ ਜਾਂ ਅਸਲੀ ਡਿਵਾਈਸ ਨੂੰ ਨੁਕਸਾਨ ਪਹੁੰਚਾਉਣਾ ਆਸਾਨ ਹੁੰਦਾ ਹੈ।ਇਸ ਲਈ, ਵੱਧ ਤੋਂ ਵੱਧ ਨਿਰਮਾਤਾ ਉਪਕਰਣਾਂ ਲਈ ਸਥਿਰਤਾ ਟੈਸਟ ਦੀਆਂ ਜ਼ਰੂਰਤਾਂ ਨੂੰ ਅੱਗੇ ਪਾਉਣਾ ਸ਼ੁਰੂ ਕਰ ਰਹੇ ਹਨ.

l ਨਾਈਟ੍ਰੋਜਨ ਦੀ ਵਰਤੋਂ

ਲੀਡ-ਮੁਕਤ ਯੁੱਗ ਦੇ ਆਗਮਨ ਦੇ ਨਾਲ, ਕੀ ਰੀਫਲੋ ਸੋਲਡਰਿੰਗ ਨਾਈਟ੍ਰੋਜਨ ਨਾਲ ਭਰੀ ਹੋਈ ਹੈ, ਇਹ ਚਰਚਾ ਦਾ ਇੱਕ ਗਰਮ ਵਿਸ਼ਾ ਬਣ ਗਿਆ ਹੈ.ਲੀਡ-ਮੁਕਤ ਸੋਲਡਰ ਦੀ ਤਰਲਤਾ, ਸੋਲਡਰਬਿਲਟੀ ਅਤੇ ਗਿੱਲੇ ਹੋਣ ਦੇ ਕਾਰਨ, ਉਹ ਲੀਡ ਸੋਲਡਰ ਜਿੰਨਾ ਵਧੀਆ ਨਹੀਂ ਹਨ, ਖਾਸ ਤੌਰ 'ਤੇ ਜਦੋਂ ਸਰਕਟ ਬੋਰਡ ਪੈਡ OSP ਪ੍ਰਕਿਰਿਆ (ਜੈਵਿਕ ਸੁਰੱਖਿਆ ਵਾਲੀ ਫਿਲਮ ਬੇਅਰ ਕਾਪਰ ਬੋਰਡ) ਨੂੰ ਅਪਣਾਉਂਦੇ ਹਨ, ਪੈਡਾਂ ਨੂੰ ਆਕਸੀਡਾਈਜ਼ ਕਰਨਾ ਆਸਾਨ ਹੁੰਦਾ ਹੈ, ਅਕਸਰ ਸੋਲਡਰ ਜੋੜਾਂ ਦੇ ਨਤੀਜੇ ਵਜੋਂ ਗਿੱਲਾ ਕਰਨ ਵਾਲਾ ਕੋਣ ਬਹੁਤ ਵੱਡਾ ਹੁੰਦਾ ਹੈ ਅਤੇ ਪੈਡ ਤਾਂਬੇ ਦੇ ਸੰਪਰਕ ਵਿੱਚ ਹੁੰਦਾ ਹੈ।ਸੋਲਡਰ ਜੋੜਾਂ ਦੀ ਗੁਣਵੱਤਾ ਵਿੱਚ ਸੁਧਾਰ ਕਰਨ ਲਈ, ਸਾਨੂੰ ਕਈ ਵਾਰ ਰੀਫਲੋ ਸੋਲਡਰਿੰਗ ਦੌਰਾਨ ਨਾਈਟ੍ਰੋਜਨ ਦੀ ਵਰਤੋਂ ਕਰਨ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ।ਨਾਈਟ੍ਰੋਜਨ ਇੱਕ ਅੜਿੱਕਾ ਢਾਲਣ ਵਾਲੀ ਗੈਸ ਹੈ, ਜੋ ਸੋਲਡਰਿੰਗ ਦੌਰਾਨ ਸਰਕਟ ਬੋਰਡ ਪੈਡਾਂ ਨੂੰ ਆਕਸੀਕਰਨ ਤੋਂ ਬਚਾ ਸਕਦੀ ਹੈ, ਅਤੇ ਲੀਡ-ਮੁਕਤ ਸੋਲਡਰ (ਚਿੱਤਰ 5) ਦੀ ਸੋਲਡਰਬਿਲਟੀ ਵਿੱਚ ਮਹੱਤਵਪੂਰਨ ਸੁਧਾਰ ਕਰ ਸਕਦੀ ਹੈ।

ਚਿੱਤਰ 5 ਨਾਈਟ੍ਰੋਜਨ ਨਾਲ ਭਰੇ ਵਾਤਾਵਰਣ ਦੇ ਅਧੀਨ ਧਾਤ ਦੀ ਢਾਲ ਦੀ ਵੈਲਡਿੰਗ

ਹਾਲਾਂਕਿ ਬਹੁਤ ਸਾਰੇ ਇਲੈਕਟ੍ਰਾਨਿਕ ਉਤਪਾਦ ਨਿਰਮਾਤਾ ਓਪਰੇਟਿੰਗ ਲਾਗਤ ਦੇ ਵਿਚਾਰਾਂ ਦੇ ਕਾਰਨ ਅਸਥਾਈ ਤੌਰ 'ਤੇ ਨਾਈਟ੍ਰੋਜਨ ਦੀ ਵਰਤੋਂ ਨਹੀਂ ਕਰਦੇ ਹਨ, ਲੀਡ-ਮੁਕਤ ਸੋਲਡਰਿੰਗ ਗੁਣਵੱਤਾ ਦੀਆਂ ਜ਼ਰੂਰਤਾਂ ਦੇ ਨਿਰੰਤਰ ਸੁਧਾਰ ਦੇ ਨਾਲ, ਨਾਈਟ੍ਰੋਜਨ ਦੀ ਵਰਤੋਂ ਹੋਰ ਅਤੇ ਵਧੇਰੇ ਆਮ ਹੋ ਜਾਵੇਗੀ।ਇਸ ਲਈ, ਇੱਕ ਬਿਹਤਰ ਵਿਕਲਪ ਇਹ ਹੈ ਕਿ ਹਾਲਾਂਕਿ ਮੌਜੂਦਾ ਸਮੇਂ ਵਿੱਚ ਅਸਲ ਉਤਪਾਦਨ ਵਿੱਚ ਨਾਈਟ੍ਰੋਜਨ ਦੀ ਵਰਤੋਂ ਜ਼ਰੂਰੀ ਨਹੀਂ ਹੈ, ਪਰ ਇਹ ਸੁਨਿਸ਼ਚਿਤ ਕਰਨ ਲਈ ਕਿ ਉਪਕਰਣਾਂ ਵਿੱਚ ਭਵਿੱਖ ਵਿੱਚ ਨਾਈਟ੍ਰੋਜਨ ਭਰਨ ਦੇ ਉਤਪਾਦਨ ਦੀਆਂ ਜ਼ਰੂਰਤਾਂ ਨੂੰ ਪੂਰਾ ਕਰਨ ਲਈ ਲਚਕਤਾ ਹੈ ਨਾਈਟ੍ਰੋਜਨ ਫਿਲਿੰਗ ਇੰਟਰਫੇਸ ਵਾਲੇ ਉਪਕਰਣਾਂ ਨੂੰ ਛੱਡਣਾ ਬਿਹਤਰ ਹੈ।

l ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਕੂਲਿੰਗ ਯੰਤਰ ਅਤੇ ਪ੍ਰਵਾਹ ਪ੍ਰਬੰਧਨ ਪ੍ਰਣਾਲੀ

ਲੀਡ-ਮੁਕਤ ਉਤਪਾਦਨ ਦਾ ਸੋਲਡਰਿੰਗ ਤਾਪਮਾਨ ਲੀਡ ਨਾਲੋਂ ਕਾਫ਼ੀ ਜ਼ਿਆਦਾ ਹੈ, ਜੋ ਉਪਕਰਣ ਦੇ ਕੂਲਿੰਗ ਫੰਕਸ਼ਨ ਲਈ ਉੱਚ ਲੋੜਾਂ ਨੂੰ ਅੱਗੇ ਰੱਖਦਾ ਹੈ।ਇਸ ਤੋਂ ਇਲਾਵਾ, ਨਿਯੰਤਰਣਯੋਗ ਤੇਜ਼ ਕੂਲਿੰਗ ਦਰ ਲੀਡ-ਮੁਕਤ ਸੋਲਡਰ ਸੰਯੁਕਤ ਢਾਂਚੇ ਨੂੰ ਵਧੇਰੇ ਸੰਖੇਪ ਬਣਾ ਸਕਦੀ ਹੈ, ਜੋ ਸੋਲਡਰ ਜੋੜ ਦੀ ਮਕੈਨੀਕਲ ਤਾਕਤ ਨੂੰ ਬਿਹਤਰ ਬਣਾਉਣ ਵਿੱਚ ਮਦਦ ਕਰਦੀ ਹੈ।ਖਾਸ ਤੌਰ 'ਤੇ ਜਦੋਂ ਅਸੀਂ ਸੰਚਾਰ ਬੈਕਪਲੇਨ ਵਰਗੀਆਂ ਵੱਡੀ ਤਾਪ ਸਮਰੱਥਾ ਵਾਲੇ ਸਰਕਟ ਬੋਰਡਾਂ ਦਾ ਉਤਪਾਦਨ ਕਰਦੇ ਹਾਂ, ਜੇਕਰ ਅਸੀਂ ਸਿਰਫ ਏਅਰ ਕੂਲਿੰਗ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹਾਂ, ਤਾਂ ਸਰਕਟ ਬੋਰਡਾਂ ਲਈ ਕੂਲਿੰਗ ਦੌਰਾਨ 3-5 ਡਿਗਰੀ ਪ੍ਰਤੀ ਸਕਿੰਟ ਦੀ ਕੂਲਿੰਗ ਲੋੜਾਂ ਨੂੰ ਪੂਰਾ ਕਰਨਾ ਮੁਸ਼ਕਲ ਹੋਵੇਗਾ, ਅਤੇ ਕੂਲਿੰਗ ਢਲਾਨ ਨਹੀਂ ਹੋ ਸਕਦਾ। ਲੋੜ ਸੋਲਡਰ ਜੋੜਾਂ ਦੀ ਬਣਤਰ ਨੂੰ ਢਿੱਲੀ ਕਰ ਦੇਵੇਗੀ ਅਤੇ ਸੋਲਡਰ ਜੋੜ ਦੀ ਭਰੋਸੇਯੋਗਤਾ ਨੂੰ ਸਿੱਧਾ ਪ੍ਰਭਾਵਿਤ ਕਰੇਗੀ।ਇਸ ਲਈ, ਡੁਅਲ-ਸਰਕੂਲੇਸ਼ਨ ਵਾਟਰ ਕੂਲਿੰਗ ਯੰਤਰਾਂ ਦੀ ਵਰਤੋਂ 'ਤੇ ਵਿਚਾਰ ਕਰਨ ਲਈ ਲੀਡ-ਮੁਕਤ ਉਤਪਾਦਨ ਦੀ ਵਧੇਰੇ ਸਿਫਾਰਸ਼ ਕੀਤੀ ਜਾਂਦੀ ਹੈ, ਅਤੇ ਉਪਕਰਣਾਂ ਦੀ ਕੂਲਿੰਗ ਢਲਾਣ ਨੂੰ ਲੋੜ ਅਨੁਸਾਰ ਸੈੱਟ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ ਅਤੇ ਪੂਰੀ ਤਰ੍ਹਾਂ ਨਿਯੰਤਰਣਯੋਗ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ।

ਲੀਡ-ਮੁਕਤ ਸੋਲਡਰ ਪੇਸਟ ਵਿੱਚ ਅਕਸਰ ਬਹੁਤ ਸਾਰਾ ਪ੍ਰਵਾਹ ਹੁੰਦਾ ਹੈ, ਅਤੇ ਪ੍ਰਵਾਹ ਦੀ ਰਹਿੰਦ-ਖੂੰਹਦ ਨੂੰ ਭੱਠੀ ਦੇ ਅੰਦਰ ਇਕੱਠਾ ਕਰਨਾ ਆਸਾਨ ਹੁੰਦਾ ਹੈ, ਜੋ ਉਪਕਰਨਾਂ ਦੀ ਗਰਮੀ ਟ੍ਰਾਂਸਫਰ ਕਾਰਗੁਜ਼ਾਰੀ ਨੂੰ ਪ੍ਰਭਾਵਿਤ ਕਰਦਾ ਹੈ, ਅਤੇ ਕਈ ਵਾਰ ਪ੍ਰਦੂਸ਼ਣ ਪੈਦਾ ਕਰਨ ਲਈ ਭੱਠੀ ਵਿੱਚ ਸਰਕਟ ਬੋਰਡ 'ਤੇ ਵੀ ਡਿੱਗਦਾ ਹੈ।ਉਤਪਾਦਨ ਦੀ ਪ੍ਰਕਿਰਿਆ ਦੌਰਾਨ ਫਲੈਕਸ ਰਹਿੰਦ-ਖੂੰਹਦ ਨੂੰ ਡਿਸਚਾਰਜ ਕਰਨ ਦੇ ਦੋ ਤਰੀਕੇ ਹਨ;

(1) ਨਿਕਾਸ ਹਵਾ

ਵਹਾਅ ਦੀ ਰਹਿੰਦ-ਖੂੰਹਦ ਨੂੰ ਬਾਹਰ ਕੱਢਣ ਦਾ ਸਭ ਤੋਂ ਆਸਾਨ ਤਰੀਕਾ ਹੈ ਥਕਾਵਟ ਵਾਲੀ ਹਵਾ।ਹਾਲਾਂਕਿ, ਅਸੀਂ ਪਿਛਲੇ ਲੇਖ ਵਿੱਚ ਜ਼ਿਕਰ ਕੀਤਾ ਹੈ ਕਿ ਬਹੁਤ ਜ਼ਿਆਦਾ ਨਿਕਾਸ ਵਾਲੀ ਹਵਾ ਭੱਠੀ ਵਿੱਚ ਗਰਮ ਹਵਾ ਦੇ ਪ੍ਰਵਾਹ ਦੀ ਸਥਿਰਤਾ ਨੂੰ ਪ੍ਰਭਾਵਤ ਕਰੇਗੀ।ਇਸ ਤੋਂ ਇਲਾਵਾ, ਨਿਕਾਸ ਵਾਲੀ ਹਵਾ ਦੀ ਮਾਤਰਾ ਵਧਾਉਣ ਨਾਲ ਊਰਜਾ ਦੀ ਖਪਤ (ਬਿਜਲੀ ਅਤੇ ਨਾਈਟ੍ਰੋਜਨ ਸਮੇਤ) ਵਿੱਚ ਵਾਧਾ ਹੋਵੇਗਾ।

(2) ਬਹੁ-ਪੱਧਰੀ ਪ੍ਰਵਾਹ ਪ੍ਰਬੰਧਨ ਪ੍ਰਣਾਲੀ

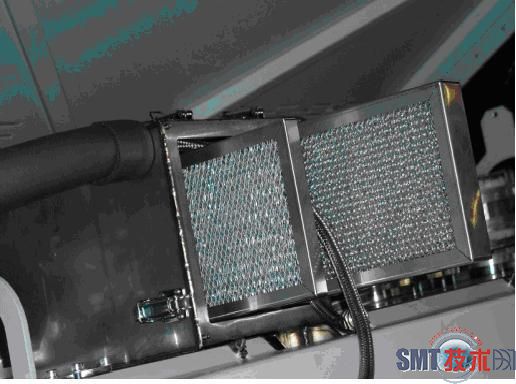

ਪ੍ਰਵਾਹ ਪ੍ਰਬੰਧਨ ਪ੍ਰਣਾਲੀ ਵਿੱਚ ਆਮ ਤੌਰ 'ਤੇ ਇੱਕ ਫਿਲਟਰਿੰਗ ਡਿਵਾਈਸ ਅਤੇ ਇੱਕ ਸੰਘਣਾ ਕਰਨ ਵਾਲਾ ਉਪਕਰਣ ਸ਼ਾਮਲ ਹੁੰਦਾ ਹੈ (ਚਿੱਤਰ 6 ਅਤੇ ਚਿੱਤਰ 7)।ਫਿਲਟਰਿੰਗ ਯੰਤਰ ਫਲੈਕਸ ਰਹਿੰਦ-ਖੂੰਹਦ ਵਿੱਚ ਠੋਸ ਕਣਾਂ ਨੂੰ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਢੰਗ ਨਾਲ ਵੱਖ ਕਰਦਾ ਹੈ ਅਤੇ ਫਿਲਟਰ ਕਰਦਾ ਹੈ, ਜਦੋਂ ਕਿ ਕੂਲਿੰਗ ਯੰਤਰ ਗੈਸੀ ਪ੍ਰਵਾਹ ਦੀ ਰਹਿੰਦ-ਖੂੰਹਦ ਨੂੰ ਹੀਟ ਐਕਸਚੇਂਜਰ ਵਿੱਚ ਇੱਕ ਤਰਲ ਵਿੱਚ ਸੰਘਣਾ ਕਰਦਾ ਹੈ, ਅਤੇ ਅੰਤ ਵਿੱਚ ਇਸਨੂੰ ਕੇਂਦਰੀਕ੍ਰਿਤ ਪ੍ਰੋਸੈਸਿੰਗ ਲਈ ਇਕੱਠਾ ਕਰਨ ਵਾਲੀ ਟਰੇ ਵਿੱਚ ਇਕੱਠਾ ਕਰਦਾ ਹੈ।

ਚਿੱਤਰ 6 ਫਲੈਕਸ ਪ੍ਰਬੰਧਨ ਸਿਸਟਮ ਵਿੱਚ ਫਿਲਟਰ ਕਰਨ ਵਾਲਾ ਯੰਤਰ

ਚਿੱਤਰ 7 ਪ੍ਰਵਾਹ ਪ੍ਰਬੰਧਨ ਪ੍ਰਣਾਲੀ ਵਿੱਚ ਕੰਡੈਂਸਿੰਗ ਯੰਤਰ

ਪੋਸਟ ਟਾਈਮ: ਅਗਸਤ-12-2020